デザイン設計

3DCADによる設計で、パルプモールドのデザインを提案させて頂きます。お客様の希望の形状になるまで何度もデータを作り直し、金型製作前に形状をデータで確認していただきます。

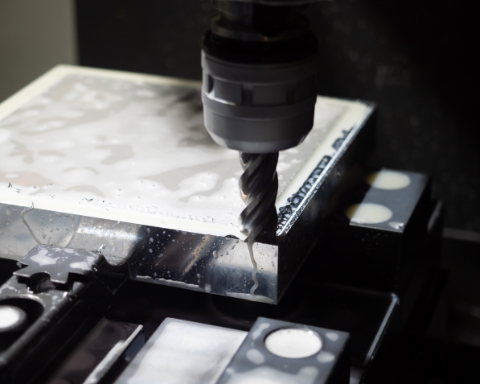

金型製作

マシニングセンタを使用し、自社で金型製作を行っております。パルプモールドの金型は機械で加工すれば完成するものではなく、手加工による熟練技術が必要になります。

(1) マシニング加工

(2) 穴あけ加工

(3) 網張り加工

(4) 完成

試作製造

まずは試作型を作り試作機にてテスト製造を行います。

試作品の形状を確認していただき、問題なければ量産型の製作に取り掛かります。

原料

必要とされる強度、性能、色、質感に応じて最適な原料をご提案します。紙をパルパーという溶かす機械に投入し、完全に繊維がほぐれるまで撹拌します。

カラーを希望の場合は染料を入れて着色します。

防水剤や耐油剤など、溶かした原料の中に混ぜ込み、様々な機能を持たせることもできます。

![原料]()

![原料]()

![パルパー]() パルパー

パルパー![段ボール古紙]() 段ボール古紙

段ボール古紙

成型

2020年に導入した最新の成型機では、2色同時に成型することができ、カラーを製造する際にこれまでの半分のロットで成型できるようになりました。

![①金型が反転しながら原料の中に沈みます]() ①金型が反転しながら原料の中に沈みます

①金型が反転しながら原料の中に沈みます![]()

![②原料を吸引します]() ②原料を吸引します

②原料を吸引します![]()

![③吸引後、金型が脱水しながら上昇し適正な水分率にします]() ③吸引後、金型が脱水しながら上昇し適正な水分率にします

③吸引後、金型が脱水しながら上昇し適正な水分率にします![]()

![④脱水後上型が下降し、金型からエアブローしながら上型に吸い付けます]() ④脱水後上型が下降し、金型からエアブローしながら上型に吸い付けます

④脱水後上型が下降し、金型からエアブローしながら上型に吸い付けます![]()

![⑤上型に吸い付けた状態で乾燥コンベアまで運びます]() ⑤上型に吸い付けた状態で乾燥コンベアまで運びます

⑤上型に吸い付けた状態で乾燥コンベアまで運びます![]()

![⑥上型からエアブローして製品を乾燥コンベアに落とします]() ⑥上型からエアブローして製品を乾燥コンベアに落とします

⑥上型からエアブローして製品を乾燥コンベアに落とします

乾燥

成型された製品はコンベアに乗り、そのまま乾燥機の中に入っていきます。

製品の厚みにより温度を設定し、15分ほどで乾燥させます。

![乾燥機出口]() 乾燥機出口

乾燥機出口![乾燥後の製品]() 乾燥後の製品

乾燥後の製品

プレス

乾燥後の製品は変形が大きくラフな仕上がりとなりますので、プレス加工により形状矯正します。プレス具合をコントロールすることにより様々な表情を持たせることができます。刻印もプレス工程で入れることができます。

![プレス型に製品をセット]() プレス型に製品をセット

プレス型に製品をセット![プレス前]() プレス前

プレス前![プレス後]() プレス後

プレス後![プレス前後]() プレス前後

プレス前後

カット、検品

外周をカットし綺麗な切り口とします。その後検品して箱詰めし出荷します。

![カット、検品]()

![カット、検品]()

![カット、検品]()

![クリーンルーム内で検品]() クリーンルーム内で検品

クリーンルーム内で検品